-

资源简介

《镁合金表面加工精度控制中的力学机理》是一篇探讨镁合金在加工过程中如何通过力学原理来提高表面加工精度的学术论文。该论文针对当前制造业中对轻量化材料需求不断增长的背景,重点分析了镁合金材料在切削、磨削等加工工艺中的力学行为及其对表面质量的影响。

镁合金因其密度低、比强度高、可回收性强等特点,在航空航天、汽车制造、电子设备等领域得到了广泛应用。然而,由于其物理和化学性质的特殊性,镁合金在加工过程中容易出现表面裂纹、毛刺、变形等问题,这直接影响了产品的性能和使用寿命。因此,研究镁合金表面加工精度的控制方法具有重要的现实意义。

本文首先介绍了镁合金的基本特性,包括其晶体结构、力学性能以及在不同加工条件下的响应行为。通过对镁合金的微观组织进行分析,作者指出其加工过程中产生的塑性变形、应变硬化以及残余应力等因素都会对表面质量产生显著影响。这些因素不仅决定了材料去除率,还影响了加工后的表面粗糙度和几何精度。

在力学机理方面,论文详细阐述了切削力、切削温度、刀具磨损与工件表面质量之间的关系。研究表明,切削力的大小和方向直接影响材料的去除方式,而过高的切削温度会导致工件表面氧化、热损伤甚至软化,从而降低加工精度。此外,刀具的磨损情况也会影响切削过程的稳定性,进而导致表面质量波动。

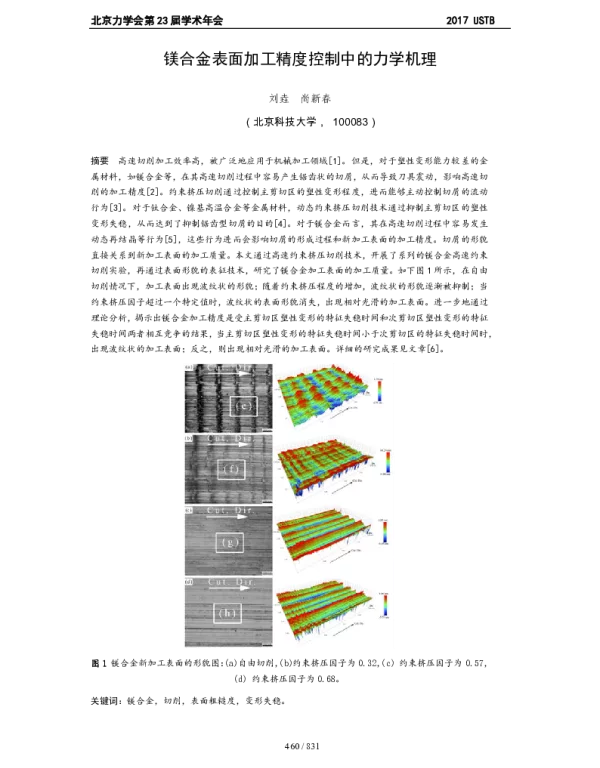

论文还探讨了镁合金在不同加工参数下的表面形貌变化。通过实验对比,作者发现当切削速度、进给量和切削深度发生变化时,镁合金表面的粗糙度和缺陷分布也会随之改变。特别是当切削速度过高或过低时,容易产生不均匀的材料去除现象,造成表面质量下降。

为了进一步提高镁合金的加工精度,作者提出了一系列优化策略。例如,采用合适的刀具材料和涂层技术可以有效减少刀具磨损,提高加工稳定性;合理选择切削参数,如切削速度、进给量和切削深度,能够优化材料去除效率并改善表面质量;同时,引入先进的检测手段,如光学显微镜、扫描电子显微镜和三维轮廓仪,有助于实时监控加工过程并及时调整工艺参数。

此外,论文还讨论了镁合金加工过程中可能出现的其他问题,如加工硬化、晶界滑移和断裂行为等。这些现象在一定程度上限制了镁合金的加工性能,需要通过合理的工艺设计和材料处理来加以控制。例如,采用适当的热处理工艺可以改善镁合金的微观组织,提高其切削性能。

总体来看,《镁合金表面加工精度控制中的力学机理》这篇论文系统地分析了镁合金在加工过程中的力学行为,并提出了多种提高表面加工精度的方法和策略。文章内容详实,理论结合实践,为相关领域的研究人员和工程技术人员提供了重要的参考依据。随着科技的发展,镁合金的应用前景将更加广阔,而对其加工精度的深入研究也将成为推动产业升级的重要动力。

-

封面预览

-

下载说明

预览图若存在模糊、缺失、乱码、空白等现象,仅为图片呈现问题,不影响文档的下载及阅读体验。

当文档总页数显著少于常规篇幅时,建议审慎下载。

资源简介仅为单方陈述,其信息维度可能存在局限,供参考时需结合实际情况综合研判。

如遇下载中断、文件损坏或链接失效,可提交错误报告,客服将予以及时处理。