-

资源简介

《制动凸轮轴空心铸造技术研究》是一篇关于汽车零部件制造技术的研究论文,主要探讨了制动凸轮轴的空心铸造工艺及其相关技术问题。该论文旨在通过分析现有的铸造方法和技术难点,提出一种更加高效、环保且性能优越的空心铸造方案,以满足现代汽车工业对轻量化和高强度部件的需求。

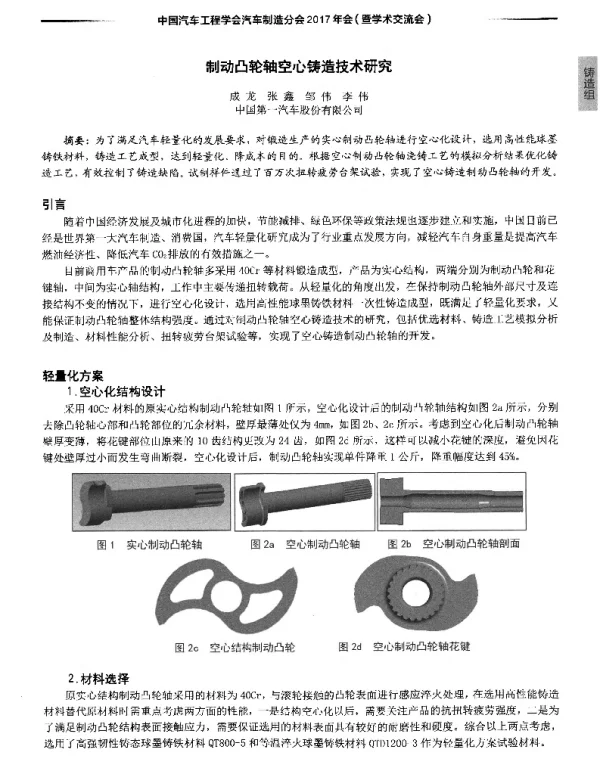

制动凸轮轴是汽车制动系统中的关键部件,其作用是将驾驶员的踏板力转化为机械力,从而推动刹车片与刹车盘接触,实现车辆减速或停止。因此,制动凸轮轴的强度、刚度以及使用寿命直接关系到整车的安全性。传统的制动凸轮轴多采用实心结构,虽然在一定程度上能够满足使用要求,但存在重量大、材料浪费等问题。随着汽车工业向轻量化方向发展,空心结构逐渐成为研究的重点。

本文首先回顾了制动凸轮轴的传统制造工艺,包括锻造、机加工等方法,并指出了这些方法在生产效率、成本控制以及材料利用率方面的不足。随后,作者详细介绍了空心铸造技术的基本原理和优势,如减少材料消耗、提高零件强度、改善热处理效果等。同时,文章还分析了空心铸造过程中可能出现的问题,如气孔、缩松、裂纹等缺陷的形成机制及其对产品质量的影响。

为了克服上述问题,论文提出了多项改进措施。例如,在模具设计方面,采用了优化的浇注系统和冷却系统,以确保金属液流动均匀,减少缺陷的产生;在材料选择上,推荐使用高流动性、低收缩率的特种合金,以提高铸件的质量稳定性。此外,论文还引入了先进的计算机模拟技术,如有限元分析(FEA)和流体动力学仿真(CFD),用于预测铸造过程中的温度分布、应力状态及金属液流动情况,从而为工艺参数的优化提供科学依据。

在实验验证部分,作者通过对不同工艺参数下的试样进行力学性能测试和微观组织分析,验证了所提出技术方案的有效性。实验结果表明,采用空心铸造技术制造的制动凸轮轴不仅具有良好的强度和韧性,而且在疲劳寿命和耐磨性方面也优于传统实心结构。此外,空心结构还显著降低了零件的重量,有助于提升整车的燃油经济性和环保性能。

论文最后总结了当前空心铸造技术在制动凸轮轴制造中的应用现状,并对未来的研究方向进行了展望。作者指出,尽管空心铸造技术已经取得了一定的成果,但在实际生产中仍面临诸多挑战,如设备投资成本高、工艺控制难度大等。因此,未来的研究应进一步探索低成本、高效率的空心铸造工艺,并加强与其他先进制造技术的融合,如3D打印、智能制造等,以推动制动凸轮轴制造技术的持续进步。

综上所述,《制动凸轮轴空心铸造技术研究》是一篇具有较高学术价值和工程应用意义的论文,为汽车制造业提供了新的思路和技术支持,对于推动我国汽车零部件产业的技术升级和绿色发展具有重要意义。

-

封面预览

-

下载说明

预览图若存在模糊、缺失、乱码、空白等现象,仅为图片呈现问题,不影响文档的下载及阅读体验。

当文档总页数显著少于常规篇幅时,建议审慎下载。

资源简介仅为单方陈述,其信息维度可能存在局限,供参考时需结合实际情况综合研判。

如遇下载中断、文件损坏或链接失效,可提交错误报告,客服将予以及时处理。