-

资源简介

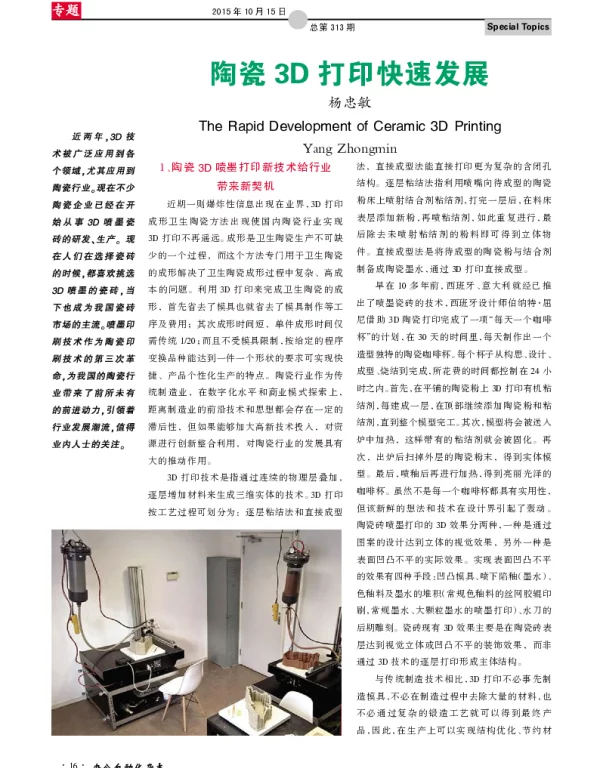

近年来,陶瓷3D打印技术快速发展,成为材料科学和制造工程领域的重要研究方向。随着增材制造技术的不断进步,传统陶瓷制造工艺面临新的挑战和机遇。陶瓷3D打印不仅能够实现复杂结构的高精度制造,还能大幅降低生产成本,提高设计自由度,从而在工业、艺术、医疗等多个领域展现出广泛的应用前景。

陶瓷3D打印的基本原理是通过逐层堆积陶瓷材料来构建三维物体。与传统的陶瓷成型方法相比,3D打印技术不需要复杂的模具,可以快速实现从设计到成品的转化。这一特性使得陶瓷3D打印特别适合小批量、定制化生产,同时也为创新设计提供了更大的可能性。

目前,陶瓷3D打印主要采用几种不同的技术路线,包括挤出式打印、光固化打印、粉末床熔融打印等。其中,挤出式打印是最常见的技术之一,它通过将陶瓷浆料挤出并逐层堆积形成所需形状。这种方法具有设备成本低、操作简便等优点,适用于多种陶瓷材料的加工。

光固化打印则利用紫外光照射陶瓷悬浮液,使其逐层固化成型。该技术能够实现极高的精度和表面质量,特别适用于精密陶瓷部件的制造。然而,由于需要特殊的光敏陶瓷材料,其应用范围受到一定限制。

粉末床熔融打印则是通过激光或电子束选择性地熔融陶瓷粉末,使其逐层结合。这种方法能够实现较高的密度和强度,但对材料的热稳定性要求较高,且设备成本昂贵,因此目前仍处于研究和探索阶段。

陶瓷3D打印技术的发展离不开材料科学的进步。陶瓷材料本身具有高硬度、耐高温、化学稳定性好等优点,但在打印过程中容易出现开裂、变形等问题。为了改善打印性能,研究人员不断开发新型陶瓷浆料和添加剂,以优化其流动性和成形能力。

此外,后处理工艺也是影响陶瓷3D打印质量的关键因素。打印后的陶瓷部件通常需要经过脱脂、烧结等步骤,以去除有机成分并增强材料的机械性能。这些过程对温度、气氛和时间等参数有严格要求,稍有不慎就可能导致成品性能下降。

陶瓷3D打印技术在多个领域展现出巨大的应用潜力。在工业制造中,它可以用于生产精密陶瓷零件、航空航天部件以及电子元件。在医疗领域,陶瓷3D打印可用于制作牙科植入物、人工骨骼等生物相容性材料。在艺术和设计方面,陶瓷3D打印为艺术家提供了全新的创作工具,使他们能够实现传统工艺难以完成的复杂造型。

尽管陶瓷3D打印技术取得了显著进展,但仍面临一些挑战。例如,打印速度相对较慢,限制了其在大规模生产中的应用;材料种类有限,难以满足所有应用场景的需求;此外,设备成本高昂也阻碍了其普及。

未来,随着材料科学、计算机技术和制造工艺的进一步发展,陶瓷3D打印有望实现更高的效率、更广的材料适用性和更低的成本。同时,智能化和自动化技术的引入也将提升打印过程的可控性和一致性,推动该技术向更广泛的行业应用迈进。

总之,陶瓷3D打印作为一项前沿技术,正在改变传统陶瓷制造的方式。它的快速发展不仅提升了陶瓷产品的设计和制造能力,也为相关产业带来了新的发展机遇。随着研究的深入和技术的成熟,陶瓷3D打印将在未来的制造业中扮演越来越重要的角色。

-

封面预览

-

下载说明

预览图若存在模糊、缺失、乱码、空白等现象,仅为图片呈现问题,不影响文档的下载及阅读体验。

当文档总页数显著少于常规篇幅时,建议审慎下载。

资源简介仅为单方陈述,其信息维度可能存在局限,供参考时需结合实际情况综合研判。

如遇下载中断、文件损坏或链接失效,可提交错误报告,客服将予以及时处理。