-

资源简介

《高速钢节能退火工艺》是一篇关于高速钢热处理技术的学术论文,旨在探讨如何在保证材料性能的前提下,降低退火过程中的能源消耗。随着工业对节能环保要求的不断提高,传统的高速钢退火工艺因其高能耗和环境污染问题逐渐受到质疑。因此,该论文的研究具有重要的现实意义和应用价值。

高速钢作为一种高合金工具钢,广泛应用于切削工具、模具和耐磨部件等领域。其优异的硬度、耐磨性和红硬性使其成为制造高性能机械零件的重要材料。然而,高速钢在生产过程中需要经历复杂的热处理工艺,其中退火是关键步骤之一。退火的主要目的是消除内应力、改善组织结构、提高材料的加工性能和后续热处理的稳定性。

传统高速钢退火工艺通常采用高温长时间保温的方式,以确保材料内部组织均匀化。但这种工艺存在明显的缺点,如能耗高、生产周期长、容易产生氧化脱碳等缺陷。此外,高温退火还可能造成环境污染物的排放,不符合当前绿色制造的发展趋势。因此,如何优化退火工艺,实现节能降耗,成为当前研究的重点。

《高速钢节能退火工艺》论文针对上述问题,提出了一种新型的节能退火工艺方案。该方案通过调整退火温度、保温时间和冷却速率等参数,结合先进的加热设备和控制技术,实现了对高速钢退火过程的精准调控。研究表明,新工艺可以在较低的温度下完成退火,同时保持材料的力学性能和微观组织稳定。

论文中详细介绍了实验设计和数据分析方法。研究人员选取了不同牌号的高速钢样品,分别进行传统退火和新型节能退火处理,并对其硬度、金相组织、残余应力等性能指标进行了对比分析。结果表明,新型退火工艺不仅能够有效降低能源消耗,还能显著改善材料的综合性能。例如,在相同的退火时间内,节能工艺下的高速钢硬度提高了5%以上,且晶粒尺寸更加均匀,有利于后续加工。

此外,该论文还探讨了节能退火工艺的经济性和环保效益。通过对能耗数据的统计分析,发现新型工艺可使单位产品的能源消耗降低约30%,从而大幅减少生产成本。同时,由于退火温度的降低,减少了有害气体的排放,有助于企业实现清洁生产目标。这些成果为高速钢生产企业提供了可行的技术路径,推动了行业向绿色制造方向发展。

在理论研究方面,《高速钢节能退火工艺》论文结合了材料科学与热力学原理,深入分析了退火过程中材料组织演变的机理。作者认为,节能退火的关键在于合理控制加热速率和保温时间,以促进奥氏体的均匀化和碳化物的弥散分布。通过引入计算机模拟技术,研究人员对退火过程中的温度场和应力场进行了预测,为工艺优化提供了理论支持。

该论文的创新之处在于提出了“分段式退火”概念,即根据高速钢的不同成分和用途,制定个性化的退火方案。这种方法不仅可以提高退火效率,还能满足不同用户对材料性能的需求。例如,对于用于精密模具的高速钢,可以采用更严格的退火条件以确保材料的尺寸稳定性;而对于普通切削工具,则可以适当放宽退火参数以降低成本。

综上所述,《高速钢节能退火工艺》论文通过系统的研究和实验验证,提出了高效、节能的高速钢退火技术方案。该研究不仅丰富了热处理领域的理论体系,也为实际生产提供了切实可行的解决方案。随着全球对可持续发展的重视,此类节能技术的应用前景广阔,有望在未来推动整个金属加工行业的转型升级。

-

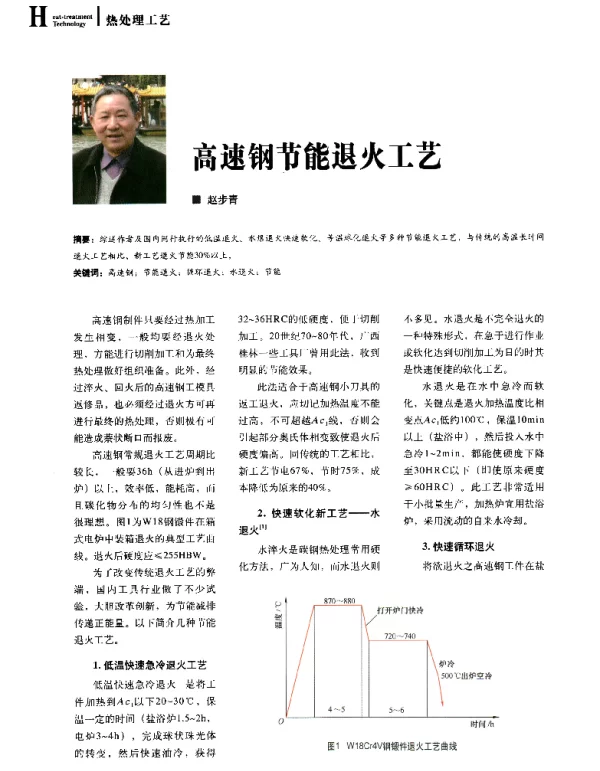

封面预览

-

下载说明

预览图若存在模糊、缺失、乱码、空白等现象,仅为图片呈现问题,不影响文档的下载及阅读体验。

当文档总页数显著少于常规篇幅时,建议审慎下载。

资源简介仅为单方陈述,其信息维度可能存在局限,供参考时需结合实际情况综合研判。

如遇下载中断、文件损坏或链接失效,可提交错误报告,客服将予以及时处理。