-

资源简介

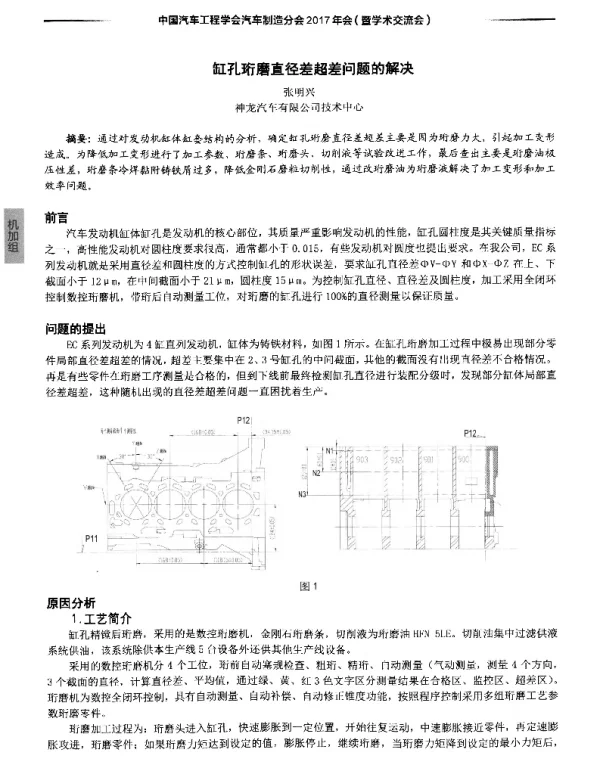

《缸孔珩磨直径差超差问题的解决》是一篇探讨机械加工中缸孔珩磨工艺中出现的直径差超差问题及其解决方法的论文。该论文针对发动机缸体或缸套在珩磨过程中,由于各种因素导致的直径尺寸不符合设计要求的现象进行了深入分析,并提出了有效的解决方案。文章不仅从理论层面探讨了问题产生的原因,还结合实际生产中的案例,给出了切实可行的改进措施。

缸孔珩磨是发动机制造过程中一项关键的工艺步骤,其目的是通过珩磨工具对缸孔内壁进行精密加工,使其达到所需的表面粗糙度和几何精度。然而,在实际操作中,常常会出现珩磨后缸孔直径与设计值存在偏差的情况,即所谓的“直径差超差”。这种现象不仅影响发动机的性能,还可能导致密封不良、磨损加剧等问题,严重时甚至会导致发动机故障。

论文首先分析了造成缸孔珩磨直径差超差的主要原因。其中包括珩磨工具的磨损情况、珩磨液的选用及使用方式、珩磨速度与进给量的控制、机床的稳定性以及工件材料的特性等。其中,珩磨工具的磨损是一个重要因素。随着珩磨次数的增加,工具的切削能力会逐渐下降,导致加工精度降低,从而引起直径偏差。此外,珩磨液的选择不当也会影响珩磨效果,例如润滑性不足或冷却效果不佳,都会导致加工温度升高,进而影响工件的尺寸稳定性。

论文进一步探讨了如何通过优化珩磨参数来减少直径差超差的问题。例如,合理调整珩磨速度和进给量,可以有效控制加工过程中的热量积累,提高加工精度。同时,定期检查和更换珩磨工具也是保证加工质量的重要措施。此外,论文还提出了一种基于在线检测的实时监控系统,该系统能够在珩磨过程中对缸孔直径进行实时测量,及时发现并纠正偏差,从而提高加工效率和产品质量。

除了工艺参数的优化,论文还强调了材料预处理的重要性。不同的材料在珩磨过程中表现出不同的切削性能和热膨胀系数,因此在加工前需要对材料进行适当的处理,如退火或淬火,以改善其加工性能。此外,合理的装夹方式和定位精度也是影响加工质量的重要因素,不稳定的装夹会导致工件在加工过程中发生位移,从而引起尺寸误差。

在实际应用方面,论文通过多个案例展示了不同解决方法的效果。例如,在某汽车发动机缸体的生产过程中,通过引入新型珩磨工具和优化珩磨参数,成功将直径差控制在允许范围内,提高了产品的合格率。另一个案例则通过采用在线检测系统,实现了对加工过程的实时监控,显著减少了因直径差超差而导致的返工率。

综上所述,《缸孔珩磨直径差超差问题的解决》这篇论文为解决缸孔珩磨过程中的直径差超差问题提供了系统的理论依据和实用的技术方案。通过对工艺参数、工具状态、材料特性和检测技术等方面的综合分析,论文为相关行业提供了重要的参考价值,有助于提升发动机缸孔加工的质量和效率。

-

封面预览

-

下载说明

预览图若存在模糊、缺失、乱码、空白等现象,仅为图片呈现问题,不影响文档的下载及阅读体验。

当文档总页数显著少于常规篇幅时,建议审慎下载。

资源简介仅为单方陈述,其信息维度可能存在局限,供参考时需结合实际情况综合研判。

如遇下载中断、文件损坏或链接失效,可提交错误报告,客服将予以及时处理。