-

资源简介

《关于缸盖气门阀座和导管孔加工的工艺改进》是一篇探讨发动机关键部件加工技术优化的论文。该论文聚焦于内燃机缸盖中气门阀座和导管孔的加工工艺,分析了传统加工方法中存在的问题,并提出了相应的改进措施。通过深入研究和实验验证,论文为提高缸盖制造质量、提升发动机性能提供了重要的理论依据和技术支持。

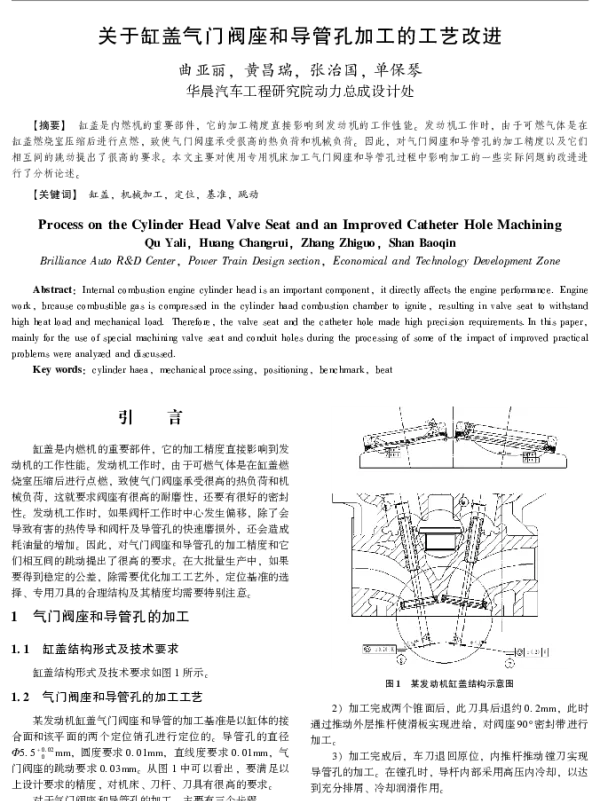

在现代汽车工业中,缸盖作为发动机的重要组成部分,其制造精度直接影响到发动机的工作效率和使用寿命。气门阀座和导管孔是缸盖中的关键结构,它们不仅决定了气门的密封性能,还影响着气门的运动稳定性。因此,对这两个部位的加工精度要求极高。然而,传统的加工方式往往存在加工效率低、表面质量差、刀具磨损快等问题,难以满足现代发动机高精度、高效率的生产需求。

该论文首先回顾了国内外在缸盖气门阀座和导管孔加工方面的研究现状,指出了当前存在的主要问题。例如,传统车削和铣削工艺在处理复杂曲面和深孔加工时容易产生振动,导致加工精度不足;同时,由于材料硬度较高,刀具寿命短,增加了生产成本。此外,加工过程中产生的热量和切屑也会影响工件的表面质量和尺寸稳定性。

针对上述问题,论文提出了一系列工艺改进方案。其中,重点介绍了采用新型刀具材料和涂层技术来提高刀具耐用性,以及优化切削参数以减少加工过程中的振动和热变形。此外,论文还探讨了使用数控加工中心进行多轴联动加工的可能性,从而实现对气门阀座和导管孔的高精度加工。这种方法不仅可以提高加工效率,还能有效改善表面粗糙度,提高产品质量。

在实验部分,论文通过对比不同加工工艺的效果,验证了改进方案的有效性。实验结果表明,采用优化后的加工工艺后,气门阀座和导管孔的加工精度显著提高,表面质量得到明显改善,同时刀具寿命也有所延长。这些改进不仅降低了生产成本,还提高了产品的合格率和市场竞争力。

除了技术层面的改进,论文还从工艺流程优化的角度出发,提出了合理的加工顺序安排和夹具设计建议。通过合理规划加工步骤,可以减少装夹次数,提高加工效率;而优化夹具设计则有助于提高定位精度,确保加工过程中工件的稳定性。

论文还强调了数字化制造技术在缸盖加工中的应用前景。随着智能制造的发展,越来越多的企业开始引入计算机辅助设计(CAD)、计算机辅助制造(CAM)等技术,以提高加工精度和自动化水平。论文认为,未来缸盖加工将朝着更高智能化、更高效化的方向发展,而工艺改进则是实现这一目标的重要基础。

总体来看,《关于缸盖气门阀座和导管孔加工的工艺改进》这篇论文具有较强的实践指导意义。它不仅总结了现有加工技术的不足,还提出了切实可行的改进方案,为相关行业的技术升级提供了参考。对于从事发动机制造和机械加工的研究人员和工程师来说,这篇论文无疑是一份宝贵的技术资料。

-

封面预览

-

下载说明

预览图若存在模糊、缺失、乱码、空白等现象,仅为图片呈现问题,不影响文档的下载及阅读体验。

当文档总页数显著少于常规篇幅时,建议审慎下载。

资源简介仅为单方陈述,其信息维度可能存在局限,供参考时需结合实际情况综合研判。

如遇下载中断、文件损坏或链接失效,可提交错误报告,客服将予以及时处理。